- Bạn chưa chọn sản phẩm nào

- Tiếp tục mua hàng

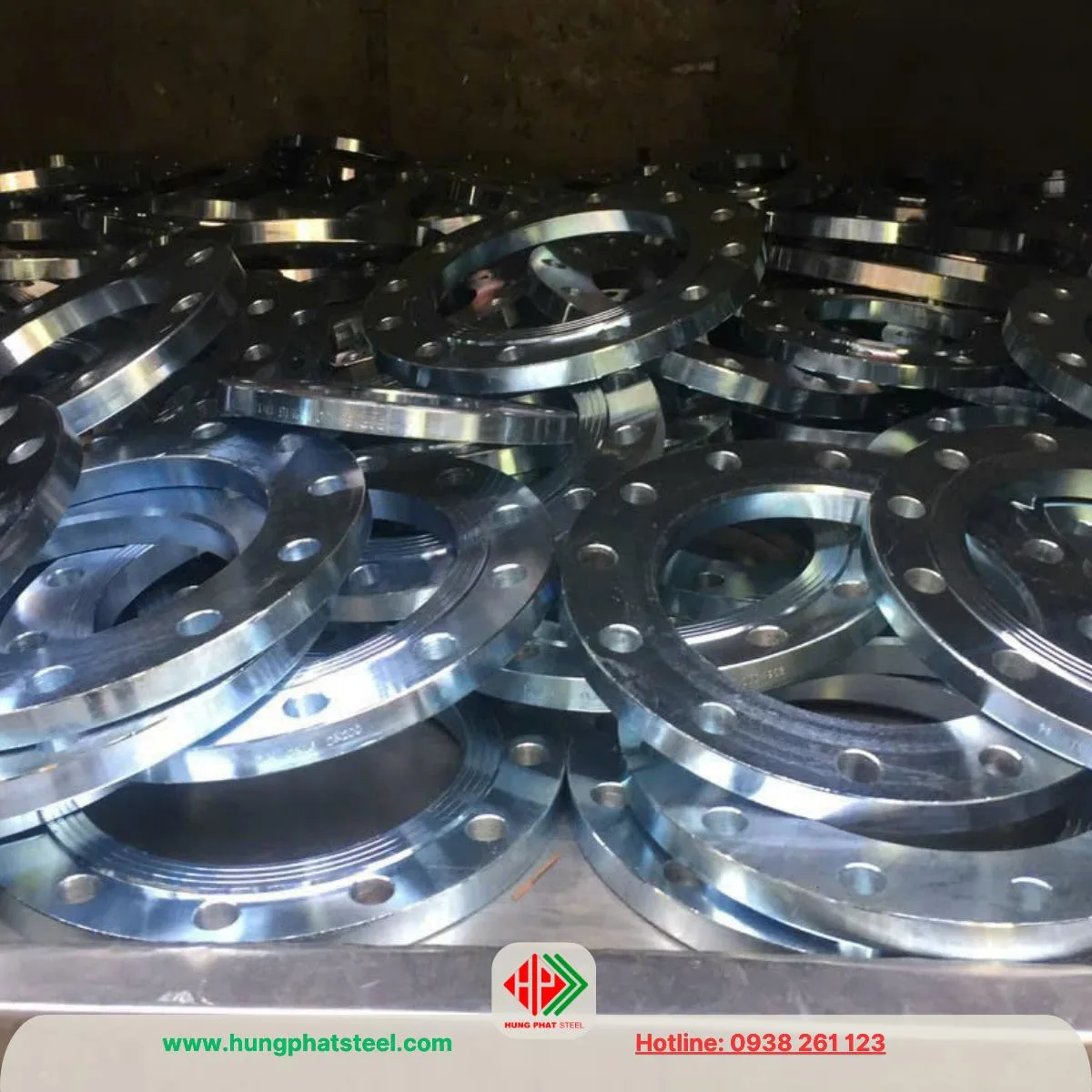

Mặt Bích Mạ Kẽm Nhúng Nóng

Thép Hùng Phát cung cấp sản phẩm đủ quy cách và tiêu chuẩn kèm thông tin toàn diện về mặt bích mạ kẽm nhúng nóng, bao gồm cấu tạo, đặc điểm kỹ thuật, quy trình sản xuất, ứng dụng thực tiễn, ưu nhược điểm, và các thông tin quan trọng mà khách hàng quan tâm

Các giá trị kỹ thuật sơ bộ

-

Vật liệu: Thép carbon (SS400, Q235, A36) hoặc thép hợp kim thấp (S355).

-

Lớp mạ kẽm: Độ dày 50-100 µm, theo ASTM A123 hoặc TCVN 5639:2005.

-

Kích thước: DN15 – DN2000; độ dày 10-50mm.

-

Áp suất định mức: PN6 – PN40; Class 150 – Class 2500.

-

Tiêu chuẩn mặt bích: JIS 5K,10K,16K, BS PN10/PN16, ANSI, ASME B16.5, JIS B2220, DIN, TCVN.

-

Thời gian mạ kẽm: 2-4 ngày cho hàng gia công, 1 ngày cho hàng có sẵn

- Đơn vị gia công và bảo hành lớp mạ: Thép Hùng Phát

Mô tả

Thép Hùng Phát cung cấp sản phẩm đủ quy cách và tiêu chuẩn kèm thông tin toàn diện về mặt bích mạ kẽm nhúng nóng, bao gồm cấu tạo, đặc điểm kỹ thuật, quy trình sản xuất, ứng dụng thực tiễn, ưu nhược điểm, và các thông tin quan trọng mà khách hàng quan tâm

Mục lục

- Mặt bích mạ kẽm nhúng nóng là gì?

- Đặc điểm kỹ thuật của mặt bích mạ kẽm nhúng nóng

- Bảng giá tham khảo mặt bích mạ kẽm (VNĐ/cái)

- Phân loại chi tiết mặt bích mạ kẽm

- Quy trình sản xuất mặt bích mạ kẽm nhúng nóng

- 5 điểm vượt trội của mặt bích mạ kẽm nhúng nóng

- Ứng dụng của mặt bích mạ kẽm nhúng nóng

- So sánh với các loại mặt bích khác

- Lưu ý khi sử dụng mặt bích mạ kẽm nhúng nóng

- Bảng quy cách các loại mặt bích

- Đơn vị gia công mặt bích mạ kẽm nhúng nóng

Mặt bích mạ kẽm nhúng nóng là gì?

- Mặt bích là một bộ phận kết nối dạng đĩa phẳng hoặc có gờ, được sử dụng để liên kết các đoạn ống, van, hoặc thiết bị trong hệ thống đường ống.

- Mặt bích mạ kẽm nhúng nóng là loại mặt bích được phủ một lớp kẽm thông qua quá trình nhúng nóng (hot-dip galvanizing), nhằm tăng khả năng chống ăn mòn và kéo dài tuổi thọ.

- Mặt bích thường được làm từ thép carbon hoặc thép hợp kim thấp, với các lỗ bắt bu-lông xung quanh để kết nối chắc chắn.

Các giá trị kỹ thuật sơ bộ

-

Vật liệu: Thép carbon (SS400, Q235, A36) hoặc thép hợp kim thấp (S355).

-

Lớp mạ kẽm: Độ dày 50-100 µm, theo ASTM A123 hoặc TCVN 5639:2005.

-

Kích thước: DN15 – DN2000; độ dày 10-50mm.

-

Áp suất định mức: PN6 – PN40; Class 150 – Class 2500.

-

Tiêu chuẩn mặt bích: JIS 5K,10K,16K, BS PN10/PN16, ANSI, ASME B16.5, JIS B2220, DIN, TCVN.

-

Thời gian mạ kẽm: 2-4 ngày cho hàng gia công, 1 ngày cho hàng có sẵn

- Đơn vị gia công và bảo hành lớp mạ: Thép Hùng Phát

Quá trình nhúng kẽm nóng tạo ra một lớp kẽm dày, bám chặt vào bề mặt thép, giúp bảo vệ mặt bích khỏi rỉ sét khi tiếp xúc với môi trường ẩm, nước biển, hoặc hóa chất. Loại mặt bích này được sử dụng phổ biến trong các công trình yêu cầu độ bền cao và khả năng chịu đựng điều kiện môi trường khắc nghiệt.

Đặc điểm kỹ thuật của mặt bích mạ kẽm nhúng nóng

- Hình dạng mặt bích thường là đĩa tròn hoặc vuông, với các lỗ bu-lông được bố trí đều xung quanh để kết nối.

- Kích thước tiêu chuẩn dao động từ DN15 (1/2 inch) đến DN2000 (80 inch), tùy thuộc vào đường kính ống và yêu cầu công trình.

- Độ dày mặt bích thay đổi từ 10mm đến 50mm, tùy vào áp suất làm việc của hệ thống.

- Vật liệu chính thường là thép carbon (SS400, Q235, A36) hoặc thép hợp kim thấp (S355), với lớp mạ kẽm dày từ 50 đến 100 µm, đảm bảo khả năng chống ăn mòn.

- Mặt bích có khả năng chịu áp suất từ PN6 đến PN40 (hoặc Class 150 đến Class 2500 theo tiêu chuẩn ASME), phù hợp với các hệ thống nước, dầu, khí, hoặc hóa chất.

- Các tiêu chuẩn sản xuất phổ biến bao gồm ASME B16.5 (Mỹ), DIN (Đức), JIS B2220 (Nhật Bản), và TCVN (Việt Nam).

Lớp mạ kẽm được tạo ra qua quá trình nhúng nóng, đảm bảo độ bám dính cao và khả năng bảo vệ lâu dài. Thời gian xử lý mạ kẽm thường từ 2 đến 4 ngày, tùy thuộc vào số lượng và yêu cầu kỹ thuật.

Bảng giá tham khảo mặt bích mạ kẽm (VNĐ/cái)

Lưu ý giá này chỉ mang tính chất tạm thời. Vui lòng gọi Hotline để được tư vấn: 0938261123

| Đường kính (DN) | Mặt bích thép mạ kẽm xi mạ điện phân | Mặt bích thép mạ kẽm nhúng nóng |

|---|---|---|

| DN15 (Ø21) | 18.000 – 22.000 | 28.000 – 35.000 |

| DN20 (Ø27) | 22.000 – 28.000 | 32.000 – 40.000 |

| DN25 (Ø34) | 28.000 – 35.000 | 42.000 – 52.000 |

| DN32 (Ø42) | 38.000 – 45.000 | 55.000 – 65.000 |

| DN40 (Ø49) | 45.000 – 55.000 | 65.000 – 80.000 |

| DN50 (Ø60) | 58.000 – 70.000 | 85.000 – 100.000 |

| DN65 (Ø76) | 75.000 – 90.000 | 115.000 – 135.000 |

| DN80 (Ø90) | 95.000 – 115.000 | 145.000 – 170.000 |

| DN100 (Ø114) | 125.000 – 150.000 | 190.000 – 220.000 |

| DN125 (Ø140) | 170.000 – 200.000 | 260.000 – 300.000 |

| DN150 (Ø168) | 210.000 – 250.000 | 320.000 – 380.000 |

| DN200 (Ø219) | 310.000 – 370.000 | 480.000 – 560.000 |

| DN250 (Ø273) | 460.000 – 550.000 | 700.000 – 820.000 |

| DN300 (Ø324) | 620.000 – 750.000 | 940.000 – 1.100.000 |

Nhận xét:

- Mạ kẽm xi mạ điện phân: bề mặt sáng, thẩm mỹ, giá rẻ, phù hợp môi trường khô ráo, ít ăn mòn.

- Mạ kẽm nhúng nóng: lớp kẽm dày, khả năng chống rỉ sét cao, thích hợp ngoài trời, môi trường ẩm ướt, hóa chất, nước biển. Giá cao hơn khoảng 30–50% so với loại xi mạ.

- Giá trên dành cho mặt bích thép tiêu chuẩn JIS 5K – 10K độ dày phổ thông. Các tiêu chuẩn cao hơn (DIN PN16, ANSI 150LB) sẽ có giá nhỉnh hơn.

Các vật tư liên quan khác:

- Mặt bích gia công theo bản vẽ

- Mặt bích thép các loại JIS, BS, DIN, ANSI, ASME…

- Mặt bích INOX 304/316

Phân loại chi tiết mặt bích mạ kẽm

Các loại mặt bích mạ kẽm trên thị trường hiện nay rất đa dạng về hình dạng, tiêu chuẩn và kiểu kết nối. Dưới đây là các loại phổ biến nhất:

1. Phân loại theo hình dạng và cấu tạo

- Mặt bích mạ kẽm rỗng (Slip-on flange): Dễ lắp đặt, phù hợp với hệ thống áp lực thấp.

- Mặt bích hàn cổ (Welding neck flange): Chịu được áp lực và nhiệt độ cao, thường dùng trong công nghiệp dầu khí, hóa chất.

- Mặt bích hàn bọc (Socket weld flange): Dùng cho đường ống có kích thước nhỏ, yêu cầu độ kín cao.

- Mặt bích ren (Threaded flange): Không cần hàn, thích hợp với đường ống có ren ngoài, dễ tháo lắp.

- Mặt bích mù (Blind flange): Dùng để bịt đầu ống, chịu áp lực lớn.

- Mặt bích lồng (Lap joint flange): Dùng kết hợp với stub end, dễ xoay chỉnh vị trí lỗ bu lông.

- Mặt bích rãnh khía (Groove flange): Dùng cho hệ thống có kết nối bằng rãnh hoặc vòng đệm đặc biệt.

2. Phân loại theo tiêu chuẩn

- Mặt bích tiêu chuẩn JIS (Nhật Bản): JIS 5K, 10K, 16K, 20K…

- Mặt bích tiêu chuẩn ANSI/ASME (Mỹ): Class 150, 300, 600…

- Mặt bích tiêu chuẩn DIN (Đức/Châu Âu): DIN PN6, PN10, PN16, PN40…

- Mặt bích tiêu chuẩn BS (Anh Quốc): BS PN10, BS PN16

3. Phân loại theo phương pháp mạ

- Mặt bích mạ kẽm nhúng nóng: Lớp mạ dày, độ bền cao, chống ăn mòn tốt ngoài trời.

- Mặt bích mạ kẽm điện phân (mạ kẽm lạnh): Bề mặt sáng đẹp, dùng trong môi trường ít ăn mòn.

4. Phân loại theo chất liệu lõi

- Mặt bích thép carbon mạ kẽm

- Mặt bích thép rèn mạ kẽm

Nếu bạn cần tư vấn cụ thể theo tiêu chuẩn, áp lực, hay loại đường ống đang sử dụng, mình có thể giúp bạn lựa chọn loại mặt bích mạ kẽm phù hợp nhất.

Quy trình sản xuất mặt bích mạ kẽm nhúng nóng

- Đầu tiên, nguyên liệu thép (thường là thép tấm hoặc thép rèn) được cắt và định hình thành dạng đĩa tròn hoặc vuông bằng máy cắt plasma, máy tiện CNC, hoặc máy dập. Các lỗ bu-lông được khoan chính xác theo tiêu chuẩn thiết kế, đảm bảo kích thước và vị trí phù hợp.

- Sau khi hoàn thiện hình dạng, mặt bích được làm sạch bề mặt để loại bỏ dầu mỡ, rỉ sét, hoặc tạp chất. Quá trình làm sạch thường sử dụng dung dịch kiềm hoặc axit nhẹ, kết hợp với phun cát để tạo bề mặt nhẵn.

- Tiếp theo, mặt bích được nhúng vào bể kẽm nóng chảy ở nhiệt độ khoảng 450-460°C. Lớp kẽm lỏng bám vào bề mặt thép, tạo thành một lớp bảo vệ dày và đồng đều.

- Sau khi nhúng, mặt bích được làm nguội tự nhiên hoặc qua hệ thống làm mát, rồi kiểm tra chất lượng lớp mạ (độ dày, độ bám dính, và tính đồng đều).

- Cuối cùng, mặt bích được kiểm tra kích thước, cơ tính, và chất lượng lớp mạ theo các tiêu chuẩn như ASTM A123 (mạ kẽm) hoặc TCVN 5639:2005. Sản phẩm hoàn thiện được đóng gói và vận chuyển đến công trình, với thời gian xử lý mạ kẽm thường mất 2-4 ngày.

5 điểm vượt trội của mặt bích mạ kẽm nhúng nóng

- Mặt bích mạ kẽm nhúng nóng có nhiều ưu điểm nổi bật, khiến nó trở thành lựa chọn hàng đầu trong nhiều ứng dụng.

- Lớp mạ kẽm dày giúp chống ăn mòn hiệu quả, đặc biệt trong môi trường ẩm, nước biển, hoặc hóa chất, kéo dài tuổi thọ lên đến 20-50 năm tùy điều kiện sử dụng.

- Mặt bích dễ dàng lắp đặt nhờ thiết kế tiêu chuẩn với các lỗ bu-lông, phù hợp với nhiều loại ống và thiết bị. Vật liệu thép carbon hoặc hợp kim thấp đảm bảo độ bền cơ học cao, chịu được áp suất và nhiệt độ lớn.

- Quá trình mạ kẽm nhúng nóng tạo ra lớp phủ bền bỉ, ít bị bong tróc so với các phương pháp sơn hoặc mạ điện.

- Mặt bích mạ kẽm cũng có chi phí bảo trì thấp do khả năng chống gỉ vượt trội, giúp tiết kiệm chi phí dài hạn cho công trình. Ngoài ra, sản phẩm có thể tái sử dụng hoặc tái chế, phù hợp với xu hướng xây dựng bền vững.

Nhược Điểm của Mặt Bích Mạ Kẽm Nhúng Nóng

- Mặc dù có nhiều ưu điểm, mặt bích mạ kẽm nhúng nóng cũng tồn tại một số hạn chế. Chi phí sản xuất cao hơn so với mặt bích thép carbon không mạ, do thêm công đoạn mạ kẽm và thời gian xử lý (2-4 ngày).

- Lớp mạ kẽm có thể bị ảnh hưởng bởi môi trường axit mạnh hoặc nhiệt độ quá cao (trên 200°C), dẫn đến giảm hiệu quả bảo vệ.

- Việc gia công thêm (cắt, hàn) sau khi mạ kẽm có thể làm hỏng lớp mạ, yêu cầu xử lý bổ sung.

- Ngoài ra, mặt bích mạ kẽm nhúng nóng có trọng lượng nặng hơn so với các loại phụ kiện nhựa hoặc hợp kim nhẹ, gây khó khăn trong một số ứng dụng cần trọng lượng thấp.

- Quá trình sản xuất mạ kẽm cũng tiêu tốn năng lượng và có thể tạo ra chất thải, đòi hỏi nhà máy phải tuân thủ quy định môi trường.

Mặc dù có một số hạn chế về chi phí và thời gian sản xuất, nhưng ưu điểm về độ bền, khả năng chịu lực, và tuổi thọ dài khiến nó trở thành lựa chọn hàng đầu. Việc hiểu rõ đặc điểm, ứng dụng, và lưu ý khi sử dụng sẽ giúp tối ưu hóa hiệu quả của mặt bích mạ kẽm nhúng nóng, góp phần xây dựng các công trình an toàn và bền vững.

Ứng dụng của mặt bích mạ kẽm nhúng nóng

Mặt bích mạ kẽm nhúng nóng được sử dụng rộng rãi trong nhiều lĩnh vực nhờ độ bền và khả năng chống ăn mòn :

- Trong ngành cấp thoát nước, mặt bích được dùng để kết nối các đường ống dẫn nước sạch hoặc nước thải, đặc biệt ở các khu vực ven biển.

- Trong ngành dầu khí, nó được sử dụng trong các hệ thống đường ống dẫn dầu, khí, hoặc hóa chất lỏng, nơi yêu cầu chịu áp suất cao và chống gỉ.

- Trong xây dựng, mặt bích mạ kẽm nhúng nóng được dùng trong các hệ thống ống dẫn của tòa nhà, nhà máy, hoặc cầu đường.

- Trong công nghiệp đóng tàu, mặt bích là thành phần quan trọng trong hệ thống ống dẫn nước biển hoặc nhiên liệu.

- Ngoài ra, nó còn được sử dụng trong các hệ thống HVAC (sưởi, thông gió, điều hòa không khí) và các nhà máy xử lý hóa chất, nơi cần vật liệu chịu được môi trường khắc nghiệt.

So sánh với các loại mặt bích khác

- So với mặt bích thép không gỉ (stainless steel), mặt bích mạ kẽm có giá thành thấp hơn, nhưng độ bền trong môi trường axit mạnh hoặc nhiệt độ cao không bằng.

- So với mặt bích nhựa, mặt bích mạ kẽm chịu được áp suất và nhiệt độ cao hơn, nhưng nặng hơn và không phù hợp với các hệ thống yêu cầu vật liệu nhẹ.

Lưu ý khi sử dụng mặt bích mạ kẽm nhúng nóng

- Cần chọn kích thước và áp suất định mức phù hợp với hệ thống đường ống để đảm bảo an toàn.

- Kiểm tra chất lượng lớp mạ kẽm (độ dày, độ bám dính) trước khi lắp đặt, thông qua chứng nhận chất lượng hoặc kiểm tra trực quan.

- Tránh hàn hoặc gia công nhiệt sau khi mạ kẽm, vì có thể làm hỏng lớp mạ; nếu cần gia công, nên mạ lại khu vực bị ảnh hưởng.

- Khi lắp đặt, sử dụng gioăng (gasket) và bu-lông phù hợp để đảm bảo độ kín và chắc chắn. Trong môi trường khắc nghiệt, cần kiểm tra định kỳ lớp mạ kẽm để phát hiện sớm các dấu hiệu ăn mòn.

Bảng quy cách các loại mặt bích

Thông số kỹ thuật (mm) mặt bích JIS 5K

| Quy cách | Thông số kỹ thuật (mm) mặt bích JIS 5K | Trọng lượng | ||||||

| Inch | DN(mm) | ĐKN D | Tâm lỗ | Lỗ thoát | Độ dày | Số lỗ | ĐK lỗ bulông | Kg/cái |

| 38 | 10 | D75 | 55 | 18.0 | 9 | 4 | 12 | 0.3 |

| 12 | 15 | D80 | 60 | 22.5 | 9 | 4 | 12 | 0.3 |

| 34 | 20 | D85 | 65 | 28.0 | 10 | 4 | 12 | 0.4 |

| 1 | 25 | D95 | 75 | 34.5 | 10 | 4 | 12 | 0.5 |

| 114 | 32 | D115 | 90 | 43.5 | 12 | 4 | 15 | 0.8 |

| 112 | 40 | D120 | 95 | 50.0 | 12 | 4 | 15 | 0.9 |

| 2 | 50 | D130 | 105 | 61.5 | 14 | 4 | 15 | 1.1 |

| 212 | 65 | D155 | 130 | 77.5 | 14 | 4 | 15 | 1.5 |

| 3 | 80 | D180 | 145 | 90.0 | 14 | 4 | 19 | 2.0 |

| 4 | 114 | D200 | 165 | 116.0 | 16 | 8 | 19 | 2.4 |

| 5 | 125 | D235 | 200 | 142.0 | 16 | 8 | 19 | 3.3 |

| 6 | 150 | D265 | 230 | 167.0 | 18 | 8 | 19 | 4.4 |

| 8 | 200 | D320 | 280 | 218.0 | 20 | 8 | 23 | 5.5 |

| 10 | 250 | D385 | 345 | 270.0 | 22 | 12 | 23 | 6.4 |

| 12 | 300 | D430 | 390 | 320.0 | 22 | 12 | 23 | 9.5 |

| 14 | 350 | D480 | 435 | 358.0 | 24 | 12 | 25 | 10.3 |

| 16 | 400 | D540 | 495 | 109.0 | 24 | 16 | 25 | 16.9 |

| 18 | 450 | D605 | 555 | 459.0 | 24 | 16 | 25 | 21.6 |

Thông số kỹ thuật mặt bích JIS 10K

| Quy cách | Thông số kỹ thuật mặt bích JIS 10K | Trọng lượng | ||||||

| Inch | DN (mm) | ĐKN D | Tâm lỗ | Lỗ thoát | Độ dày | Số lỗ | ĐK lỗ bulông | Kg/cái |

| 38 | 10 | 90 | 65 | 18 | 12 | 4 | 15 | 0.5 |

| 12 | 15 | 95 | 70 | 22.5 | 12 | 4 | 15 | 0.6 |

| 34 | 20 | 100 | 75 | 28 | 14 | 4 | 15 | 0.7 |

| 1 | 25 | 125 | 90 | 34.5 | 14 | 4 | 19 | 1.1 |

| 114 | 32 | 135 | 100 | 43.5 | 16 | 4 | 19 | 1.5 |

| 112 | 40 | 140 | 105 | 50 | 16 | 4 | 19 | 1.6 |

| 2 | 50 | 155 | 120 | 61.5 | 16 | 4 | 19 | 1.9 |

| 212 | 65 | 175 | 140 | 77.5 | 18 | 4 | 19 | 2.6 |

| 3 | 80 | 185 | 150 | 90 | 18 | 8 | 19 | 2.6 |

| 4 | 114 | 210 | 175 | 116 | 18 | 8 | 19 | 3.1 |

| 5 | 125 | 250 | 210 | 142 | 20 | 8 | 23 | 4.8 |

| 6 | 150 | 280 | 240 | 167 | 22 | 8 | 23 | 6.3 |

| 8 | 200 | 330 | 290 | 218 | 22 | 12 | 23 | 7.5 |

| 10 | 250 | 400 | 355 | 270 | 24 | 12 | 25 | 11.8 |

| 12 | 300 | 445 | 400 | 320 | 24 | 16 | 25 | 13.6 |

| 14 | 350 | 490 | 445 | 358 | 26 | 16 | 25 | 16.4 |

| 16 | 400 | 560 | 510 | 409 | 28 | 16 | 27 | 23.1 |

Thông số kỹ thuật mặt bích JIS 16K

| Quy cách | Thông số kỹ thuật mặt bích JIS 16K | Trọng lượng | ||||||

| Inch | DN (mm) | ĐKN D | Tâm lỗ | Lỗ thoát | Độ dày | Số lỗ | ĐK lỗ bulông | Kg/cái |

| 38 | 10 | 90 | 65 | 18 | 12 | 4 | 15 | 0.5 |

| 12 | 15 | 95 | 70 | 22.5 | 12 | 4 | 15 | 0.6 |

| 34 | 20 | 100 | 75 | 28 | 14 | 4 | 15 | 0.7 |

| 1 | 25 | 125 | 90 | 34.5 | 14 | 4 | 19 | 1.1 |

| 114 | 32 | 135 | 100 | 43.5 | 16 | 4 | 19 | 1.5 |

| 112 | 40 | 140 | 105 | 50 | 16 | 4 | 19 | 1.6 |

| 2 | 50 | 155 | 120 | 61.5 | 16 | 8 | 19 | 1.8 |

| 212 | 65 | 175 | 140 | 77.5 | 18 | 8 | 19 | 2.5 |

| 3 | 80 | 200 | 160 | 90 | 20 | 8 | 22 | 3.5 |

| 4 | 100 | 225 | 185 | 116 | 22 | 8 | 22 | 4.5 |

| 5 | 125 | 270 | 225 | 142 | 22 | 8 | 25 | 6.5 |

| 6 | 150 | 305 | 260 | 167 | 24 | 12 | 25 | 8.7 |

| 8 | 200 | 350 | 305 | 218 | 26 | 12 | 25 | 10.9 |

| 10 | 250 | 430 | 380 | 270 | 28 | 12 | 29 | 18.0 |

| 12 | 300 | 480 | 430 | 320 | 30 | 16 | 29 | 21.5 |

| 14 | 350 | 540 | 480 | 358 | 34 | 16 | 32 | 30.8 |

| 16 | 400 | 605 | 540 | 409 | 38 | 16 | 35 | 42.8 |

| 18 | 450 | 675 | 605 | 459 | 40 | 20 | 35 | 55.1 |

| 20 | 500 | 730 | 660 | 510 | 42 | 20 | 35 | 65.1 |

| 22 | 550 | 795 | 720 | 561 | 42 | 20 | 38 | 77.9 |

Thông số kỹ thuật mặt bích JIS 20K

| Quy cách | Thông số kỹ thuật mặt bích JIS 20K | Trọng lượng | ||||||

| Inch | DN (mm) | ĐKN D | Tâm lỗ | Lỗ thoát | Độ dày | Số lỗ | ĐK lỗ bulông | Kg/cái |

| 38 | 10 | 90 | 65 | 18 | 14 | 4 | 15 | 0.6 |

| 12 | 15 | 95 | 70 | 22.5 | 14 | 4 | 15 | 0.7 |

| 34 | 20 | 100 | 75 | 28 | 16 | 4 | 15 | 0.8 |

| 1 | 25 | 125 | 90 | 34.5 | 16 | 4 | 19 | 1.3 |

| 114 | 32 | 135 | 100 | 43.5 | 18 | 4 | 19 | 1.6 |

| 112 | 40 | 140 | 105 | 50 | 18 | 4 | 19 | 1.7 |

| 2 | 50 | 155 | 120 | 61.5 | 18 | 8 | 19 | 1.9 |

| 212 | 65 | 175 | 140 | 77.5 | 20 | 8 | 19 | 2.6 |

| 3 | 80 | 200 | 160 | 90 | 22 | 8 | 23 | 3.8 |

| 4 | 100 | 225 | 185 | 116 | 24 | 8 | 23 | 4.9 |

| 5 | 125 | 270 | 225 | 142 | 26 | 8 | 25 | 7.8 |

| 6 | 150 | 305 | 260 | 167 | 28 | 12 | 25 | 10.1 |

| 8 | 200 | 350 | 305 | 218 | 30 | 12 | 25 | 12.6 |

Thông số kỹ thuật mặt bích BS 10

| Kích thước (mm) | Mặt bích tiêu chuẩn | Đường kính ngoài (OD) | Đường kính lỗ (ID) | Chiều dày (t) |

|---|---|---|---|---|

| 15 | Table D | 95 | 15 | 10 |

| 20 | Table D | 105 | 20 | 10 |

| 25 | Table D | 115 | 25 | 10 |

| 32 | Table D | 125 | 32 | 10 |

| 40 | Table D | 145 | 40 | 10 |

| 50 | Table D | 160 | 50 | 10 |

| 65 | Table D | 185 | 65 | 10 |

| 80 | Table D | 200 | 80 | 10 |

| 100 | Table D | 220 | 100 | 12 |

| 150 | Table D | 270 | 150 | 12 |

| 200 | Table D | 325 | 200 | 16 |

| 250 | Table D | 375 | 250 | 16 |

| 300 | Table D | 430 | 300 | 16 |

Thông số kỹ thuật mặt bích BS 4504

| Kích thước (mm) | Mặt bích loại | Đường kính ngoài (OD) | Đường kính lỗ (ID) | Chiều dày (t) |

|---|---|---|---|---|

| 15 | PN6 | 100 | 15 | 5 |

| 20 | PN6 | 110 | 20 | 5 |

| 25 | PN6 | 120 | 25 | 5 |

| 32 | PN6 | 130 | 32 | 5 |

| 40 | PN6 | 150 | 40 | 5 |

| 50 | PN6 | 160 | 50 | 5 |

| 65 | PN6 | 180 | 65 | 5 |

| 80 | PN6 | 200 | 80 | 5 |

| 100 | PN6 | 220 | 100 | 6 |

| 150 | PN6 | 270 | 150 | 8 |

| 200 | PN6 | 320 | 200 | 10 |

| 250 | PN6 | 370 | 250 | 10 |

| 300 | PN6 | 420 | 300 | 10 |

Bảng tra số lỗ bu lông của mặt bích ASNI

Dưới đây là bảng tổng hợp số lượng lỗ bu lông tiêu chuẩn theo kích thước danh định (DN/inch) và áp lực (Class) của mặt bích ANSI (theo tiêu chuẩn ANSI B16.5):

Bảng số lỗ bu lông tiêu chuẩn mặt bích ANSI theo từng Class

| Kích thước DN/Inch | Class 150 | Class 300 | Class 400 | Class 600 | Class 900 | Class 1500 | Class 2500 |

|---|---|---|---|---|---|---|---|

| 1/2″ (DN15) | 4 | 4 | 4 | 4 | – | 4 | 4 |

| 3/4″ (DN20) | 4 | 4 | 4 | 4 | – | 4 | 4 |

| 1″ (DN25) | 4 | 4 | 4 | 4 | – | 4 | 4 |

| 1 1/4″ (DN32) | 4 | 4 | 4 | 4 | – | 4 | 4 |

| 1 1/2″ (DN40) | 4 | 4 | 4 | 4 | – | 4 | 4 |

| 2″ (DN50) | 4 | 8 | 8 | 8 | – | 8 | 8 |

| 2 1/2″ (DN65) | 4 | 8 | 8 | 8 | – | 8 | 8 |

| 3″ (DN80) | 4 | 8 | 8 | 8 | 8 | 8 | 8 |

| 3 1/2″ (DN90) | 8 | – | – | – | – | – | – |

| 4″ (DN100) | 8 | 8 | 8 | 8 | – | 8 | 8 |

| 5″ (DN125) | 8 | 8 | 8 | 8 | 8 | 8 | 8 |

| 6″ (DN150) | 8 | 12 | 12 | 12 | 12 | 12 | 8 |

| 8″ (DN200) | 8 | 12 | 12 | 12 | 12 | 12 | – |

| 10″ (DN250) | 12 | 16 | 16 | 16 | 16 | – | 12 |

| 12″ (DN300) | 12 | 16 | 16 | 20 | 20 | 16 | 12 |

| 14″ (DN350) | 12 | 20 | 20 | – | – | – | – |

| 16″ (DN400) | 16 | 20 | 20 | 20 | – | – | – |

| 18″ (DN450) | 16 | 24 | 24 | 20 | 20 | – | – |

| 20″ (DN500) | 24 | 24 | 24 | 24 | 20 | 16 | – |

| 24″ (DN600) | 24 | 24 | 24 | 24 | 20 | 16 | – |

Kích thước mặt bích DIN

Kích thước của mặt bích DIN thường được quy định theo các tiêu chuẩn khác nhau. Dưới đây là bảng kích thước cho một số loại mặt bích phổ biến:

Mặt bích rỗng (DIN 2632)

| DN (mm) | Kích thước ngoài (D) (mm) | Độ dày (t) (mm) | Kích thước lỗ (d) (mm) | Số lỗ |

|---|---|---|---|---|

| 15 | 95 | 3.2 | 15 | 4 |

| 20 | 105 | 3.2 | 20 | 4 |

| 25 | 110 | 3.2 | 25 | 4 |

| 32 | 125 | 3.2 | 32 | 4 |

| 40 | 140 | 3.2 | 40 | 4 |

| 50 | 160 | 3.2 | 50 | 4 |

| 65 | 180 | 3.2 | 65 | 4 |

| 80 | 200 | 3.2 | 80 | 4 |

| 100 | 220 | 3.2 | 100 | 4 |

Mặt bích có cổ hàn (DIN 2633)

| DN (mm) | Kích thước ngoài (D) (mm) | Độ dày (t) (mm) | Kích thước lỗ (d) (mm) | Số lỗ |

|---|---|---|---|---|

| 15 | 95 | 6.0 | 15 | 4 |

| 20 | 105 | 6.0 | 20 | 4 |

| 25 | 110 | 6.0 | 25 | 4 |

| 32 | 125 | 6.0 | 32 | 4 |

| 40 | 140 | 6.0 | 40 | 4 |

| 50 | 160 | 6.0 | 50 | 4 |

| 65 | 180 | 6.0 | 65 | 4 |

| 80 | 200 | 6.0 | 80 | 4 |

| 100 | 220 | 6.0 | 100 | 4 |

Mặt bích mù (DIN 2527)

| DN (mm) | Kích thước ngoài (D) (mm) | Độ dày (t) (mm) |

|---|---|---|

| 15 | 95 | 16.0 |

| 20 | 105 | 16.0 |

| 25 | 110 | 16.0 |

| 32 | 125 | 16.0 |

| 40 | 140 | 16.0 |

| 50 | 160 | 16.0 |

| 65 | 180 | 16.0 |

| 80 | 200 | 16.0 |

| 100 | 220 | 16.0 |

Lưu ý thời gian cung ứng (2-4 ngày cho mạ kẽm) để không ảnh hưởng tiến độ công trình.Mặt bích mạ kẽm nhúng nóng là một giải pháp kết nối hiệu quả, bền bỉ và linh hoạt trong các hệ thống đường ống. Với lớp mạ kẽm chống ăn mòn, sản phẩm này đáp ứng yêu cầu của nhiều công trình trong môi trường khắc nghiệt.

Đơn vị gia công mặt bích mạ kẽm nhúng nóng

Thép Hùng Phát là đơn vị chuyên gia công và cung cấp mặt bích mạ kẽm nhúng nóng uy tín, chất lượng cao trên thị trường.

- Với dây chuyền sản xuất hiện đại, đội ngũ kỹ thuật tay nghề cao cùng quy trình kiểm định nghiêm ngặt, Thép Hùng Phát cam kết sản phẩm mặt bích đạt chuẩn kỹ thuật, độ bền vượt trội và khả năng chống ăn mòn tối ưu trong mọi điều kiện môi trường.

- Đặc biệt, lớp kẽm được phủ đều, bám chắc theo công nghệ nhúng nóng, giúp kéo dài tuổi thọ sản phẩm và đảm bảo an toàn tuyệt đối trong các hệ thống đường ống công nghiệp, cấp thoát nước, phòng cháy chữa cháy và xây dựng.

- Thép Hùng Phát nhận gia công theo bản vẽ, quy cách yêu cầu và luôn sẵn sàng đáp ứng đơn hàng số lượng lớn trong thời gian ngắn với giá cả cạnh tranh.

CÔNG TY CỔ PHẦN THÉP HÙNG PHÁT

Sale 1 – 0938 437 123 – Ms Trâm

Sale 2- 0938 261 123 – Ms Mừng

Sale 3 – 0909 938 123 – Ms Ly

Sale 4 – 0937 343 123 – Ms Nha

CSKH 1 – 0971 887 888

CSKH 2 – 0971 960 496

Trụ sở : H62 Khu Dân Cư Thới An, Đường Lê Thị Riêng, P.Thới An, TPHCM

Kho hàng: số 1769 QL1A, P.Tân Thới Hiệp, TPHCM

CN Miền Bắc: KM số 1, đường Phan Trọng Tuệ, Thanh Trì, HN

>>>>>Xem thêm bảng giá các loại thép phân phối bởi Hùng Phát tại đây

- Ống thép đúc liền mạch

- Ống thép mạ kẽm

- Ống inox 304 201 316

- Ống thép gia công theo yêu cầu

- thép ống, thép hộp, thép hình, thép tấm

>>>>Xem thêm quy cách các loại phụ kiện đường ống tại đây: